Как оценка рисков способствует повышению стандартов безопасности при производстве вторичной упаковки

Начиная с первоначального проектирования оборудования и заканчивая его окончательной установкой и постоянной поддержкой, компания BPA во всем руководствуется принципом безопасности. Эта философия определяет наш строгий подход к управлению рисками и разработке систем безопасности. Оценка рисков является неотъемлемой частью инженерного процесса и представляет собой проактивный подход к управлению рисками и обеспечению безопасности наших машин.

Если вы планируете приобрести новую машину для линии вторичной упаковки или внести важные изменения в существующее оборудование BPA, мы рассмотрим преимущества запроса на оценку рисков для вашего предстоящего проекта. Мы также рассмотрим потенциальные опасности, которые оценка поможет выявить для обеспечения безопасности ваших сотрудников при работе с оборудованием BPA или на нем.

Понимание потенциальных опасностей, связанных с оборудованием

Оборудование для вторичной упаковки включает в себя множество движущихся частей, источников энергии и процессов, которые могут представлять опасность, если ими не управлять должным образом. Во время первоначальной оценки стандартного оборудования мы изучаем каждый аспект работы машины, чтобы выявить потенциальные опасности, включая следующие:

- Механические опасности: К числу распространенных рисков относятся места защемления пальцев или конечностей, зоны дробления, создаваемые движущимися компонентами, действия ножниц и риски запутывания.

- Электрические опасности: Существует вероятность поражения электрическим током из-за оголенной проводки или компонентов, а также опасность вспышки дуги, особенно во время технического обслуживания или неисправности, когда несоблюдение строгих процедур блокировки и отключения (LOTO) для снятия напряжения с оборудования может привести к серьезным травмам.

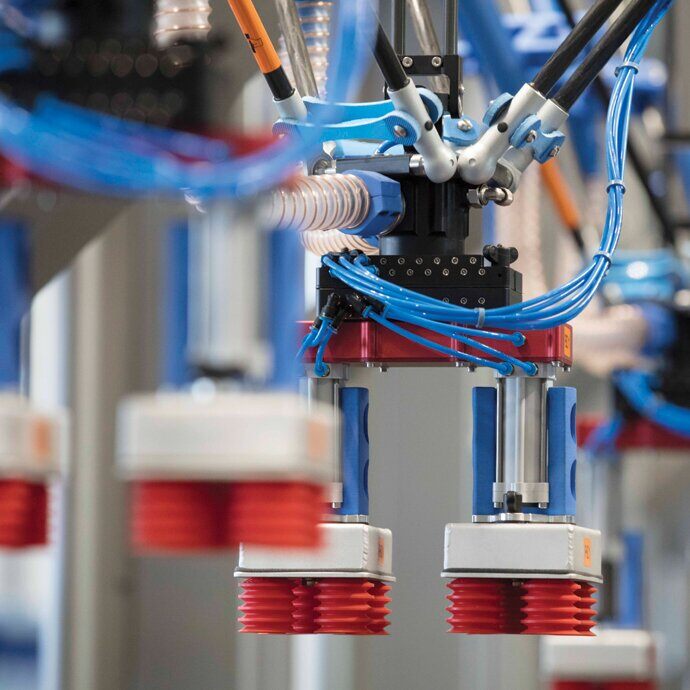

- Опасности, связанные с досягаемостью: Распространены в системах подбора и перемещения, робототехнике и конвейерах, где операторы могут инстинктивно протягивать руки в сторону оборудования, чтобы расчистить заторы или отрегулировать продукты, подвергая себя опасности столкновения с движущимися частями.

- Опасности, связанные с роботами: Промышленные роботы работают со значительной скоростью и силой в специально отведенных для этого местах. Риски включают в себя травмы от ударов и защемлений, а также вероятность того, что персонал может оказаться в ловушке внутри защищенных помещений во время технического обслуживания или неожиданного перезапуска.

- Эргономические риски: Хотя автоматизация снижает многие риски, связанные с ручным трудом, плохо продуманная конструкция может привести к травмам от повторяющихся нагрузок, таким как синдром запястного канала, или проблемам с опорно-двигательным аппаратом из-за неудобных поз или движений.

- Опасности, связанные с пользователями: Риски, возникающие из-за недостаточного обучения, самоуверенности, развившейся в результате знакомства с машинами, или намеренного отмены мер безопасности, часто во время технического обслуживания.

Как проводится оценка рисков?

Когда клиенты приобретают новую машину или модифицируют существующее оборудование BPA, они также могут получить оценку рисков. Основная цель оценки рисков - выявить все возможные пути получения травм при взаимодействии с оборудованием, что позволяет принимать решения по снижению рисков и изменению конструкции системы безопасности. Несмотря на то, что оценки рисков у разных производителей могут различаться, большинство оценок включают в себя некоторые из следующих элементов:

Оценка опасностей: Процесс обычно начинается с определения опасностей, которым подвергается машина без защитных устройств. Инженеры ищут такие риски, как защемление, раздавливание, поражение электрическим током или вспышка дуги. Они исследуют машину, перечисляя все возможные опасности и точки взаимодействия с персоналом. Прежде чем внедрять ограждения, инженеры, скорее всего, рассмотрят изменения в конструкции для снижения этих рисков, например, увеличат зазор или изменят движение компонентов.

Анализ человеческого фактора: При оценке рисков для обеспечения безопасности также изучается вопрос о том, как персонал должен получать доступ к машине для устранения неполадок и технического обслуживания. При этом учитываются уровни подготовки операторов, текучесть кадров и риски, связанные с нарушением мер безопасности. Надежное обучение, четкие стандартные операционные процедуры (СОПы) и такие меры безопасности, как индивидуально кодированные ключи от дверей, помогут смягчить эти проблемы.

Посещение объекта: Для сложных интеграций или старых систем может потребоваться посещение объекта, чтобы определить свободное пространство и другие машины, участвующие в интеграции. Это особенно важно для наших инженеров в случае использования на линии старых машин, не относящихся к BPA, с меньшим количеством официальной документации. Они осмотрят линию и побеседуют с персоналом, чтобы скомпилировать свои выводы для составления индивидуального отчета.

Документация: Все выводы будут сведены в официальную документацию с подробным описанием опасностей, мер по их снижению и соответствия соответствующим стандартам, таким как ISO 12100 и NFPA 79. На протяжении всего процесса мы сотрудничаем с каждым из наших клиентов, помогая в оценке рисков с нашей стороны в процессе создания и поощряя клиентов к проведению тщательной оценки рисков для их среды.

Каковы преимущества оценки рисков?

Вы, наверное, уже знаете, что самым важным преимуществом оценки рисков является повышение безопасности для всех, кто взаимодействует с оборудованием для вторичной упаковки. Оценка рисков может помочь производителям и предприятиям внедрить систему безопасности, которая проактивно защищает людей от получения травм в результате непредвиденных проблем с конструкцией оборудования или человеческих ошибок из-за отсутствия обучения или плохо продуманных СОПов.

Помимо предотвращения травм, знания, полученные в результате детальной оценки рисков, могут повысить надежность оборудования и увеличить время его безотказной работы. Машины, спроектированные с учетом требований безопасности на ранних этапах, как правило, менее подвержены риску срабатывания или поломки, чем те, в которых отсутствуют функции безопасности.

Кроме того, процесс оценки способствует улучшению эргономики, что приводит к созданию конструкций, минимизирующих повторяющиеся травмы, проблемы с опорно-двигательным аппаратом и усталость оператора. Наконец, тщательная оценка рисков помогает обеспечить соответствие необходимым отраслевым стандартам и специфическим требованиям заказчика.

Как BPA повышает безопасность оборудования для вторичной упаковки

По результатам оценки рисков мы интегрируем безопасность в конструкцию машины, сначала модифицируя ее для устранения или уменьшения опасности. Затем мы устанавливаем физическую защиту, соответствующую конкретной опасности, если риск остается.

Стационарные ограждения, такие как болтовые барьеры, могут быть встроены непосредственно в машину, в то время как подвижные блокировки обычно используются для доступа при техническом обслуживании и устранении неисправностей. Туннельные ограждения или устройства контроля присутствия, такие как световые завесы и сканеры, помогут предотвратить проникновение операторов в опасные зоны.

Мы дополняем наши физические ограждения надежными системами управления. Как правило, мы проектируем их в соответствии со стандартами категории 3 и PLd, чтобы гарантировать, что отказ одного компонента не приведет к опасной ситуации. Кроме того, по желанию заказчика или при необходимости мы можем внедрить передовые меры безопасности, такие как системы доступа с запертыми ключами и секвестрированные разъединители.

Системы доступа с запертыми ключами предотвращают случайное запирание персонала внутри охраняемых помещений во время технического обслуживания. Секвестрированные разъединители значительно повышают электробезопасность, изолируя операторов от потенциальных дуговых вспышек и обеспечивая обесточивание всей панели на время технического обслуживания.

Подведение итогов

Наш инженерный подход, основанный на индивидуальном подходе и гибкости, позволяет нам интегрировать самые высокие уровни безопасности, подходящие для каждого уникального применения, часто превышающие отраслевые нормы. Более десяти лет назад мы установили Cat 3 и PLd в качестве стандарта. Основой нашей инженерной философии является уделение времени пониманию области применения, открытое сотрудничество и приоритет безопасности всех, кто взаимодействует с нашим оборудованием.

Наши инженеры по проектированию и контролю выполняют оценку рисков при строительстве новых объектов, а также модернизацию и модификацию существующего оборудования BPA, которой занимается наша большая сервисная группа. Если вы рассматриваете возможность внедрения нового оборудования или модификации существующего упаковщика, оценка рисков - это важный инструмент обеспечения безопасности, который с лихвой окупается за счет снижения рисков и повышения времени безотказной работы.

Свяжитесь с нами сегодня, чтобы узнать больше об оценке рисков и нашем подходе к обеспечению безопасности на протяжении всего процесса.