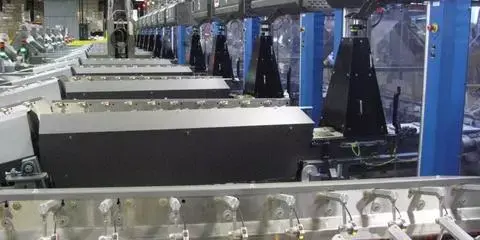

Роботы типа Delta могут совершать удивительные подвиги в упаковке, особенно когда речь идет о картонной упаковке первичных пакетов. Отличной иллюстрацией является последняя установка на контрактном предприятииCCB Packaging, где не менее 12 роботизированных ячеек выстроились в компактный ряд. Линия 2, спроектированная и поставленная Blueprint Automation, позволяет компании Hiawatha, IA-based co-packer укладывать пакеты со снеками или батончики для завтрака, например, в картонные коробки с верхней загрузкой различных размеров со скоростью до 150 штук в минуту. Роботы ABB могут не только производить многослойные упаковки с разными вкусами или коробки с одним вкусом, но и помещать в одну коробку разные продукты, например, четыре злаковых батончика, две упаковки овсянки и несколько фруктовых снеков.

Для контрактного упаковщика, чьи многочисленные клиенты требуют упаковки самых разных форматов, универсальность новой линии - то, что доктор прописал. Ключевыми компонентами являются установка и закрытие коробок от Kliklok Woodman Packaging Machinery и множество систем технического зрения от Cognex. Однако, несмотря на все эти преимущества, в этой установке главное - 12 систем подачи, которые доставляют первичную упаковку к 12 роботам. Они также поставляются компанией Blueprint Automation. Установленные в августе 2014 года, пока еще на стадии бета-тестирования, питатели забирают первичные упаковки из контейнеров для сыпучих материалов и ориентируют их в аккуратные ряды, чтобы вакуумные приемные чашки на роботах могли забирать и помещать упаковки в картонные коробки, непрерывно движущиеся по конвейеру Kliklok Woodman Vari-Pitch.

"Это совершенно новая технология подачи, над которой мы работали вместе с Blueprint почти два с половиной года", - говорит вице-президент CCB Фрэнк Котти. "Если пакеты собраны в кучу, роботы не могут произвести чистый отбор. Нам необходимо разделение первичных пакетов. Именно это и обеспечивают автоматические питатели".

Безусловно, успешному завершению проекта способствовало то, что Blueprint и CCB рассматривают друг друга не столько как поставщика и покупателя, сколько как партнеров по автоматизации/интеграции. Кроме того, у них большой опыт совместной работы, поскольку это уже третий крупный проект, в котором они сотрудничают.

Вверх по течению от роботов

Картонные коробки, которые загружаются роботами, автоматически собираются на картоноформовочной машине Genesis с верхней загрузкой и замком от Kliklok Woodman. На этой линии CCB производит коробки разных размеров, от небольших розничных до больших клубных, поэтому очень удобно, что машина оснащена быстросменным узлом подающей штанги и быстросъемными креплениями плунжерной трубки, которые позволяют быстро менять размер коробки без использования инструментов. Машина Genesis оснащена двумя станциями установки коробок, но в день нашего визита в производстве находилась большая коробка для 18-рулонной упаковки, поэтому для установки коробки подошел только один из инструментов.

Еще одна отличительная особенность Genesis - использование вакуумной ленты для дополнительного контроля над устанавливаемыми коробками. Котти объясняет.

"Вместо того чтобы просто опускать коробку на конвейер, инструмент с вакуумными чашками поднимается вверх, снимает коробку прямо с формующего блока и направляет ее вниз на конвейер. Дополнительная мера контроля позволяет работать на более высоких скоростях".

Поднятые коробки попадают на конвейер, который проносит их мимо стационарно установленного считывателя штрих-кодов Cognex DataMan серии 300/360. "Он считывает штрих-код на каждой коробке, чтобы подтвердить, что у нас есть правильная коробка для продукта, который мы запускаем", - говорит Котти. "Это нужно на случай, если что-то случится в конвертере и в дело попадет не та коробка. Кроме того, она отлавливает любой штрих-код, который может оказаться нечитаемым, когда товар попадет в розничную сеть".

Котти говорит, что ему нравится автонастройка, которую предлагает считыватель Cognex, - интеллектуальная функция настройки, которая автоматически выбирает оптимальные параметры встроенного освещения, автофокуса и устройства формирования изображения для каждого конкретного случая. Эта автоматическая настройка гарантирует, что считыватель штрих-кодов будет настроен на достижение максимально возможной скорости считывания.

Плоский настольный конвейер между установщиком коробок и первым роботом обеспечивает определенную степень накопления, если это необходимо. Он доставляет коробки с открытыми крышками на тракторный подающий механизм, который распределяет их по местам для плавного перемещения на конвейер Vari-Pitch, который проводит коробки через 12 роботов. По словам Котти, конвейер Vari-Pitch - это специально разработанный компанией Kliklok Woodman компонент, который не встречается ни на одной другой операции по загрузке коробок в мире - по крайней мере, пока.

"Они взяли концепцию всплывающих проушин из своего оборудования для укупорки коробок Vari-Straight и превратили ее в наш картонный конвейер", - говорит Котти. "Система управления рецептами определяет, какой длины должна быть коробка для конкретной партии продукции. Исходя из длины коробки, конвейер автоматически выбирает, какие проушины поднимать. Таким образом, мы получаем автоматическое изменение шага и можем работать с коробками самых разных размеров с линейной скоростью, вполне доступной для роботов, способных собирать и размещать коробки".

"Поскольку мы являемся совместным предприятием с множеством различных клиентов и продуктов, гибкость является ключевым фактором. Новая линия обеспечивает универсальность для работы с широким диапазоном размеров коробок и продуктов, а также быструю переналадку. Мы упаковываем все - от картонных коробок для розничной торговли до крупных сортовых упаковок со скоростью до 150 коробок/мин".

Системы подачи

В линию роботов под углом 90 градусов подаются 12 подающих систем Blueprint Automation. Каждая из них работает одинаково и имеет 180 белых вращающихся роликов, установленных в шкафу из нержавеющей стали, 90 с левой стороны и 90 с правой. Именно эти ролики продвигают пакеты вперед и отделяют их друг от друга, чтобы вакуумные чашки роботов типа "дельта" могли чисто их собрать.

Пакеты попадают в систему подачи с помощью ковшового элеватора, который доставляет пакеты из бункера на уровне пола к отводящему механизму, поворачивающемуся влево или вправо в зависимости от того, какая сторона системы подачи нуждается в пакетах - левая или правая. Обе стороны идентичны и работают одинаково, но для наших целей мы рассмотрим левую сторону. Ее первая секция состоит из 30 роликов, каждый длиной около 12 дюймов. Ролики сгруппированы в группы по шесть штук, и вращение всех шести приводится в действие одним шаговым двигателем/приводом с собственным контроллером. Также в каждую группу из шести роликов встроен датчик Keyence, который определяет положение пакета по отношению к окружающим его. Информация об этом положении передается на процессор кластера из шести роликов, который определяет, следует ли ускорить или замедлить работу шести роликов, исходя из того, где находятся пакеты вокруг него. Именно эта взаимно синхронизированная модуляция скорости шестироликовых кластеров позволяет распределить пакеты по местам.

Далее пакеты попадают на второй участок белых роликов, диаметр которых примерно такой же, но их длина на 4 дюйма короче, чем у роликов первой секции. Правый конец этих роликов наклонен немного выше, чем левый, что позволяет удерживать большую часть пакетов на роликах и продвигать их вперед. Но места для всех пакетов просто не хватает, поэтому те, что соскальзывают с правого края роликов, попадают на возвратный транспортер Dorner, который возвращает их в систему с помощью ковшового элеватора в начале системы подачи.

На втором участке левой стороны системы подачи находится в общей сложности 60 роликов, и снова каждый кластер из шести включает свой собственный датчик Keyence, свой собственный контроллер и свой собственный шаговый двигатель/привод. Поскольку каждый кластер взаимодействует с соседними, каждый контроллер знает, будет ли общая цель по сортировке потока пакетов достигнута лучше, если ускорить свои шесть роликов или замедлить их.

По словам генерального директора Blueprint Automation Мартина Праккена, система подачи является примером роевого интеллекта: коллективного поведения отдельных агентов, как птиц в большой стае, которые взаимодействуют друг с другом таким образом, что возникает синхронизированное групповое поведение, а отдельные агенты кажутся одним единым агентом.

"Каждый кластер из шести роликов имеет свой собственный алгоритм, и каждый кластер взаимодействует с некоторыми другими кластерами, расположенными непосредственно впереди и позади него", - говорит Праккен. По его словам, эта новая система подачи представляет собой значительный скачок вперед по сравнению с той, которую клиенты Blueprint, включая CCB, использовали в прошлом. В прежних системах шестироликовые кластеры приводились в движение не шаговым двигателем, а серводвигателем, привод которого находился в главном шкафу управления. Контроллер системы подачи должен взаимодействовать с сервоприводом, а привод - с сервомотором. "Благодаря новому комбинированному подходу с использованием шаговых двигателей и приводов, а также интеллекту, встроенному в каждый кластер из шести роликов, - говорит Праккен, - данные передаются гораздо эффективнее и быстрее".

В результате работы системы подачи Blueprint то, что раньше было массой пакетов в контейнерах для сыпучих материалов, в кратчайшие сроки превратилось в упорядоченный поток отдельных пакетов, которые падают с последнего блока роликов на плоскую ленту для подбора. Система технического зрения, опять же от Cognex, определяет точное местоположение каждого пакета на этой ленте и передает эти координаты роботу дельтавидного типа, находящемуся сразу за ней. Дальнейшие действия зависят от того, что вводится в систему управления рецептами.

"Каждая из 12 роботизированных ячеек независима от других", - говорит Котти. "Она может подавать каждую коробку, которая проходит мимо, а может помещать пакеты только в каждую вторую или каждую третью коробку, или в любую другую, которую мы выберем".

Все сводится к тому, что все, что может быть выбрано, является честной игрой. В каждой камере есть три системы вакуумных клапанов, поэтому в зависимости от выбранного инструмента каждый робот может забирать до трех предметов одновременно. Пакеты могут быть помещены в коробку все сразу или один из них может быть помещен, а затем концевой эффектор может быть слегка перемещен, чтобы опустить другой пакет в более выгодное положение. Иногда это бывает полезно при работе с коробками с большим количеством пакетов, чтобы все они аккуратно уместились.

Еще два замечания по системе подачи. Если на транспортер поступает слишком много пакетов, чтобы робот мог с ними справиться, то те, которые не были отобраны, просто сбрасываются с транспортера на конвейер Dorner, который соединен с возвратным конвейером, ведущим обратно к подающему ковшовому элеватору. Кроме того, если система технического зрения Cognex видит пакет, размер которого меньше выбранных параметров, или если она видит пакет, который смят или имеет неправильную форму, что делает его непригодным для сбора, она дает роботу команду не собирать этот пакет, а позволить ему упасть с ленты для сбора на возвратный конвейер. Этот конвейер Dorner оснащен функцией поворота, которая автоматически активируется, чтобы отвести дефектный пакет в контейнер для брака.

Двойное взвешивание

Выйдя из робота ABB № 12, заполненные коробки поворачивают и проходят через контрольные весы Mettler Toledo. "Мы взвешиваем коробки дважды, - говорит Котти, - сначала когда коробка еще открыта, а затем после того, как она закрыта. Когда она открыта, есть шанс, что пакет выпадет, не дойдя до закрытия коробки". Контрольное взвешивание после закрытия коробки - это еще один способ убедиться в том, что в каждой коробке находится нужное количество пакетов".

Картонный доводчик, о котором говорит Котти, - это Vari-Straight от Kliklok Woodman.

"У нас есть один из первых таких доводчиков, построенных на одной из наших линий", - говорит Котти. "Это новейшая версия Vari-Straight, поэтому она оснащена сервоуправлением Allen-Bradley. Он рассчитан на производительность до 150 коробок/мин и работает со всеми размерами коробок, которые мы производим". Элементы управления Allen-Bradley поставляются компанией Rockwell Automation.

В картонный доводчик Vari-Straight интегрирована система нанесения клея-расплава Robatech. "Мы обнаружили, что она хорошо контролирует нанесение клея и не создает большого количества клеевых нитей", - говорит Котти, - "Она отлично работает".

Далее следует струйное кодирование переменной информации, которое осуществляется с помощью системы от Domino. "Domino - наш партнер, когда речь идет о печати на картоне на этом заводе", - говорит Котти.

После второго металлодетектора Mettler Toledo картонные коробки перемещаются на станцию упаковки коробок EZ Pack от Combi Packaging Systems. Она автоматически устанавливает ящики и продвигает их к станции, где операторы быстро и эффективно загружают картонные коробки вручную. Затем коробки попадают на автоматическую станцию запечатывания, где крышки заклеиваются. По словам Котти, полностью автоматизированная система упаковки ящиков никогда не была вариантом, поскольку количество переналадок, связанных с такой операцией, как совместная упаковка, сделало бы оснастку для смены деталей непомерно дорогой.

Кодирование ящиков осуществляется с помощью струйной системы Squid Ink. Как и в системе Domino для кодирования коробок, система кодирования ящиков получает от системы управления рецептами информацию, которую необходимо печатать при каждом изменении.

Далее следует роботизированная укладка на поддоны с помощью системы Fanuc. "Мы установили паллетайзер Fanuc в 2007 году, зная, что захотим подключить к нему вторую линию", - говорит Котти. "Мы также спроектировали его таким образом, чтобы он мог выбирать гофрированные или фибролитовые листы. Опять же, благодаря нашей системе управления рецептами, робот знает, какой тип листа требуется. Кроме того, если мы используем гофрированный лист, мы наносим разделительный клей на каждый гофрированный лист, потому что они не так хорошо держатся и первый слой ящиков имеет тенденцию немного скользить".

Одно из усовершенствований новой линии - это обработка ящиков в конце линии. На старой линии, подающей паллетайзер, роликовые конвейеры с непрерывным приводом подают ящики к затворному механизму, который подает ящики на станцию отбора. Это позволяет создавать противодавление, что, в свою очередь, может привести к нарушению работы затворного механизма. На новой линии движение роликовых конвейеров Hytrol регулируется ПЛК, который устраняет проблему противодавления. Кроме того, на новом конвейере Hytrol есть отросток, по которому можно перенаправлять ящики, если требуется какая-то особая упаковка. По словам Котти, наличие таких опций очень полезно, когда вы являетесь со-упаковщиком.

Робот Fanuc, добавляет Котти, работает безупречно с момента своего появления в 2007 году. Одно изменение было сделано совсем недавно - в концевом эффекторе, добавляет он, где была заменена вакуумная труба. Теперь на его месте стоит нечто под названием The Squid - универсальный вакуумный подъемный инструмент от Vacuforce, оснащенный технологией самозакрывающегося клапана, позволяющей отдельным вакуумным присоскам автоматически закрываться, если они не герметичны по отношению к обрабатываемому грузу. Таким образом, если некоторые из 120 вакуумных чашек на концевом эффекторе не соприкасаются с грузом, который нужно поднять, заслонка внутри клапана каждой из этих чашек закрывается, чтобы предотвратить попадание пыли в клапан. "Мы внесли это изменение около 3 месяцев назад и с тех пор не испытывали никаких проблем с вакуумом", - отмечает Котти. "Раньше мы сталкивались с проблемами вакуума, связанными с пылью, примерно каждую неделю".

Новая линия завершается автоматической упаковкой в стретч-обертку от Phoenix Wrappers.

Стоя у робота № 12 и оглядывая остальные 11 роботизированных ячеек, которые плавно и автоматически выполняют свою работу, Котти явно доволен результатом этого амбициозного и капиталоемкого проекта. "Эта линия продолжает наше стремление предлагать клиентам автоматизированные недорогие варианты упаковки", - говорит Котти. "Это очень высокотехнологично".

Возможно, это преуменьшение десятилетия.