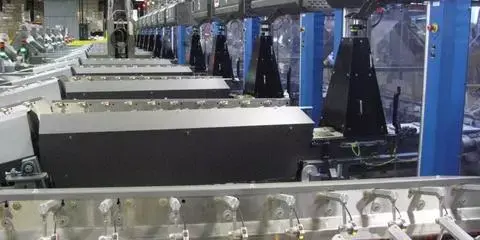

Os robôs do tipo Delta podem realizar alguns feitos notáveis de embalagem, especialmente quando se trata de cartonagem de embalagens primárias. Uma ótima ilustração é a instalação mais recente na embaladora contratadaCCB Packaging, onde nada menos que 12 células robóticas estão todas alinhadas em uma fileira compacta. Projetada e fornecida pela Blueprint Automation, a Linha 2 permite que a coembaladora sediada em Hiawatha, IA, coloque pouches de salgadinhos ou barras de café da manhã, por exemplo, em caixas de papelão de carregamento superior de tamanhos variados a velocidades de até 150 itens/min. Os robôs ABB não só podem produzir pacotes de variedades de vários sabores ou caixas de um único sabor, como também podem colocar produtos diferentes - como quatro barras de cereais, dois pacotes de aveia e alguns lanches de frutas - em uma única caixa.

Para um empacotador terceirizado cujos muitos clientes exigem formatos de embalagem em variedades desconcertantes, a versatilidade da nova linha é exatamente o que o médico receitou. As principais contribuições incluem a montagem e o fechamento de caixas de papelão da Kliklok Woodman Packaging Machinery e uma série de sistemas de visão da Cognex. Por mais impressionantes que sejam, o que é mais importante nessa instalação são os 12 sistemas de alimentação que levam as embalagens primárias para os 12 robôs. Eles também são da Blueprint Automation. Instalados em agosto de 2014, quando ainda estavam em fase beta, os alimentadores retiram as embalagens primárias dos contêineres a granel e as orientam em fileiras bem espaçadas para que as ventosas de coleta a vácuo nos robôs possam pegar e colocar as embalagens em caixas de papelão que se movem continuamente ao longo de um transportador Kliklok Woodman Vari-Pitch.

"Essa é uma tecnologia de alimentação totalmente nova, na qual estamos trabalhando com a Blueprint há quase dois anos e meio", afirma o vice-presidente da CCB, Frank Cotty. "Se as bolsas estiverem todas amontoadas, os robôs não conseguirão fazer uma coleta limpa. Precisamos separar as embalagens primárias. É isso que esses alimentadores automatizados proporcionam."

O fato de a Blueprint e a CCB se verem menos como fornecedor e comprador e mais como parceiros de automação/integração certamente ajudou a levar esse projeto a uma conclusão feliz. Elas também têm um sólido histórico juntas, pois esse é o terceiro grande projeto em que colaboram.

A montante dos robôs

As caixas de papelão que são carregadas por robôs são montadas automaticamente em uma máquina formadora de caixas de papelão Genesis de carga superior e trava da Kliklok Woodman. A CCB opera vários tamanhos de caixas de papelão nessa linha, desde o tamanho pequeno para o varejo até ofertas maiores para clubes, por isso é bom que a máquina tenha um conjunto de barra de alimentação de troca rápida e montagens de tubo de êmbolo de liberação rápida que permitem a troca rápida de tamanho de caixa de papelão sem o uso de ferramentas. A Genesis possui estações duplas de configuração de caixas de papelão, mas no dia de nossa visita uma caixa grande para uma caixa de 18 unidades estava em produção, portanto, apenas uma das ferramentas de configuração de caixa de papelão seria adequada.

Uma outra característica marcante da Genesis é que ela usa a remoção a vácuo para maior controle das caixas montadas. Cotty explica.

"Em vez de simplesmente soltar uma caixa de papelão no transportador de retirada, uma ferramenta com ventosas a vácuo sobe e retira a caixa de papelão do bloco de formação e a guia para o transportador. A medida adicional de controle ajuda a permitir a operação em velocidades mais altas."

As embalagens cartonadas erguidas são liberadas em uma esteira transportadora que as leva até um leitor de código de barras de montagem fixa da série DataMan 300/360 da Cognex. "Ele lê um código de barras em cada caixa para confirmar que temos a caixa certa para o produto que estamos processando", diz Cotty. "É apenas para o caso de algo acontecer no conversor de caixas e uma caixa de papelão errada entrar na mistura. Mas ela também captura qualquer código de barras que possa estar ilegível quando chegar ao varejista."

Cotty diz que gosta do ajuste automático oferecido pelo leitor da Cognex, um recurso de ajuste inteligente que seleciona automaticamente as configurações ideais para a iluminação integrada, o foco automático e o gerador de imagens para cada aplicação. Esse processo de ajuste automático garante que o leitor de código de barras seja configurado para atingir as mais altas taxas de leitura possíveis.

O transportador de mesa plana entre o montador de caixas e o primeiro robô fornece alguma medida de acúmulo, caso seja necessário. Ele leva as caixas de papelão, com as tampas abertas, para um alimentador de índice de trator que espaça as caixas de papelão para uma transferência suave para o transportador Vari-Pitch que leva as caixas de papelão pelos 12 robôs. O transportador Vari-Pitch é descrito por Cotty como um componente fornecido sob medida, projetado pela Kliklok Woodman, que não pode ser encontrado em nenhuma outra operação de carregamento de caixas de papelão no mundo - pelo menos por enquanto.

"Eles pegaram o conceito de alças pop-up de seu equipamento de fechamento de caixas Vari-Straight e o transformaram em um transportador de caixas para nós", diz Cotty. "O sistema de gerenciamento de receitas especifica o comprimento da caixa de papelão para uma determinada produção. Com base no comprimento da caixa de papelão, o transportador seleciona automaticamente quais terminais devem ser abertos. Assim, ele nos proporciona uma mudança automática de passo e nos permite operar uma grande variedade de tamanhos de caixas de papelão em velocidades lineares bem dentro da capacidade dos robôs de selecionar e posicionar.

"Como somos um co-packer com muitos clientes e produtos diferentes, a flexibilidade é fundamental. A nova linha oferece a versatilidade para operar uma grande variedade de tamanhos de caixas de papelão e produtos, além de uma troca rápida. Embalamos tudo, desde caixas de papelão de varejo até pacotes de variedades maiores em velocidades de até 150 caixas/min."

Os sistemas de alimentação

Alimentando a linha de robôs em um ângulo de 90 graus estão os 12 sistemas de alimentação da Blueprint Automation. Cada um opera de forma idêntica e possui 180 rolos giratórios brancos montados em um gabinete de aço inoxidável, 90 no lado esquerdo e 90 no lado direito. São esses rolos que avançam as bolsas e as separam umas das outras para que as ventosas dos robôs em estilo delta possam coletá-las de forma limpa.

As bolsas chegam a um sistema de alimentação por meio de um elevador de caçambas que traz as bolsas de um funil no nível do piso até um mecanismo de desvio que gira para a esquerda ou para a direita, dependendo se o lado esquerdo ou direito do sistema de alimentação precisa de bolsas. Os dois lados são idênticos e operam da mesma forma, mas, para nossos propósitos aqui, seguiremos o lado esquerdo. Sua primeira seção consiste em 30 roletes, cada um com cerca de 12 polegadas de comprimento. Os roletes são agrupados em grupos de seis e a rotação de todos os seis é acionada por uma combinação de motor de passo/acionamento com seu próprio controlador. Também integrado a cada grupo de seis roletes há um sensor Keyence que detecta onde uma bolsa está posicionada em relação às que estão ao seu redor. Essas informações de posição são enviadas à CPU do cluster de seis rolos, que determina se, com base na localização das bolsas ao redor, deve acelerar ou desacelerar seus seis rolos. É essa modulação mutuamente sincronizada da velocidade dos grupos de seis rolos que espaça as bolsas.

Em seguida, as bolsas caem em um segundo trecho de rolos brancos cujo diâmetro é praticamente o mesmo, mas cujo comprimento é cerca de 4 polegadas menor do que o dos rolos da primeira seção. A extremidade direita desses roletes é ligeiramente mais alta do que a esquerda, o que mantém a maioria das bolsas nos roletes para que possam ser impulsionadas para frente. Mas simplesmente não há espaço para todas as bolsas, de modo que as que escorregam da borda direita dos rolos aterrissam em um transportador de retorno no nível do piso da Dorner, que as reintroduz no sistema por meio do elevador de caçambas no início do sistema de alimentação.

Um total de 60 roletes está nesse segundo trecho do lado esquerdo do sistema de alimentação e, mais uma vez, cada grupo de seis inclui seu próprio sensor Keyence, seu próprio controlador e sua própria combinação de motor de passo/acionamento. Como cada cluster se comunica com os que estão ao seu redor, cada controlador sabe se o objetivo geral de singular o fluxo de bolsas será melhor alcançado acelerando ou desacelerando seus seis rolos.

De acordo com o CEO da Blueprint Automation, Martin Prakken, o sistema de alimentação é um exemplo de inteligência de enxame: o comportamento coletivo de agentes individuais, como pássaros em um grande bando, que interagem uns com os outros de tal forma que surge um comportamento de grupo sincronizado e os agentes individuais parecem ser um único agente.

"Cada grupo de seis rolos tem seu próprio algoritmo proprietário, e cada grupo se comunica com alguns dos outros grupos imediatamente à frente e atrás dele", diz Prakken. Ele diz que esse novo sistema de alimentação representa um avanço significativo em relação ao que os clientes da Blueprint, incluindo a CCB, usaram no passado. Nessas aplicações anteriores, os grupos de seis roletes não são acionados por um motor de passo, mas sim por um servomotor cujo acionamento está no gabinete de controle principal. O controlador do sistema de alimentação precisa se comunicar com o servo drive e o drive precisa se comunicar com o servo motor. "Com essa nova abordagem combinada de passo/acionamento e com a inteligência incorporada em cada grupo de seis rolos", diz Prakken, "os dados fluem com muito mais eficiência e rapidez"

O resultado líquido do sistema de alimentação Blueprint é que, em muito pouco tempo, o que antes era uma massa de bolsas em silos a granel foi convertido em um fluxo ordenado de bolsas individuais que caem do último grupo de rolos em uma esteira plana de coleta. Um sistema de visão, novamente da Cognex, identifica a localização precisa de cada bolsa nessa esteira e compartilha essas coordenadas com o robô do tipo delta imediatamente a jusante. O que acontece em seguida depende basicamente do que é inserido no sistema de gerenciamento de receitas.

"Cada uma das 12 células robóticas é independente das outras", diz Cotty. "Ela pode alimentar todas as caixas de papelão que passam, ou pode colocar bolsas apenas em uma caixa de papelão ou em uma terceira caixa de papelão, ou o que escolhermos."

O resultado é que tudo o que pode ser colhido é um jogo justo. Cada célula tem três sistemas de válvulas a vácuo, portanto, dependendo da ferramenta selecionada, cada robô pode coletar até três itens por vez. As bolsas podem ser colocadas em uma caixa de papelão de uma só vez ou uma pode ser colocada e, em seguida, o efetor final pode ser movido levemente para colocar a outra bolsa em uma posição considerada mais favorável. Às vezes, isso se torna útil em caixas de papelão de alta contagem para que todas caibam perfeitamente.

Duas outras observações sobre o sistema de alimentação. Se um número excessivo de bolsas chegar à esteira de seleção para o robô manusear, as que não foram selecionadas simplesmente caem da esteira de seleção em um transportador Dorner que está conectado ao transportador de retorno que leva de volta ao elevador de caçamba de alimentação. Além disso, se o sistema de visão da Cognex vir uma bolsa menor do que os parâmetros que foram selecionados - ou se vir uma bolsa amassada ou deformada de alguma forma que a torne impossível de ser selecionada -, ele informa ao robô para não selecionar essa bolsa e deixá-la cair da esteira de seleção para o transportador de retorno. Esse transportador da Dorner tem uma função de giro que é ativada automaticamente para desviar a bolsa defeituosa para um compartimento de rejeição.

Controle de peso duas vezes

Saindo do robô nº 12 da ABB, as caixas cheias são transportadas em uma curva e passam por um controlador de peso Mettler Toledo. "Nós verificamos o peso das caixas duas vezes", diz Cotty, "primeiro com a caixa ainda aberta e depois que ela é fechada. Quando ela está aberta, ainda há uma chance de uma bolsa cair antes de chegar ao fechamento da caixa. A verificação de peso após o fechamento da caixa é mais uma forma de garantir que cada caixa tenha o número correto de bolsas".

A fechadora de caixa de papelão a que Cotty se refere é a Vari-Straight da Kliklok Woodman.

"Temos uma das primeiras que eles construíram em uma de nossas outras linhas", diz Cotty. "Essa é a versão mais recente da Vari-Straight, portanto, tem todos os servocontroles Allen-Bradley. Sua capacidade é de até 150 caixas/minuto e ela lida com todos os tamanhos de caixas que fabricamos." Os controles Allen-Bradley são fornecidos pela Rockwell Automation.

Integrado à máquina de fechamento de caixas de papelão Vari-Straight está um sistema de aplicação de cola quente Robatech. "Descobrimos que o controle da cola é muito bom e que não há muito adesivo preso", diz Cotty. "Funciona muito bem."

Em seguida, vem a codificação a jato de tinta de informações variáveis, que é feita por um sistema da Domino. "A Domino é nossa parceira no que diz respeito à impressão de caixas de papelão nessa fábrica", diz Cotty.

Depois de um segundo detector de metais da Mettler Toledo, as caixas passam para a estação de embalagem de caixas EZ Pack da Combi Packaging Systems. Ela monta as caixas automaticamente e as leva para uma estação onde os operadores carregam as caixas manualmente, de forma rápida e eficiente. As caixas são então empurradas para uma estação automática de selagem superior, onde as tampas são coladas. Um sistema de empacotamento de caixas totalmente automatizado nunca foi realmente uma opção, diz Cotty, porque o número de trocas envolvidas em uma operação de co-empacotamento como essa tornaria as ferramentas de troca de peças proibitivamente caras.

A codificação das caixas é feita em um sistema de jato de tinta da Squid Ink. Assim como o sistema Domino upstream para codificação de caixas, o codificador de caixas é informado pelo sistema de gerenciamento de receitas sobre as informações a serem impressas sempre que ocorrer uma mudança.

A paletização robótica em um sistema Fanuc é o próximo passo. "Instalamos a paletizadora Fanuc em 2007, sabendo que iríamos querer instalar uma segunda linha nela", diz Cotty. "Também a projetamos para que pudesse selecionar folhas de papelão ondulado ou de fibra. Mais uma vez, graças ao nosso sistema de gerenciamento de receitas, o robô sabe qual tipo de folha deslizante é necessário. Além disso, se estivermos usando uma folha de papelão ondulado, aplicamos uma cola de liberação em cada folha de papelão ondulado porque elas não têm tanta aderência e a primeira camada de caixas tende a deslizar um pouco."

Uma melhoria na nova linha é o manuseio das caixas no final da linha. Na linha mais antiga, que alimenta a paletizadora, transportadores de roletes de acionamento contínuo levam as caixas para o mecanismo de gating que as alimenta na estação de separação. Isso permite o acúmulo de contrapressão, o que, por sua vez, pode comprometer a ação do mecanismo de passagem. Na nova linha, o movimento dos transportadores de roletes Hytrol está sujeito a um PLC que elimina o problema de contrapressão. Também está em vigor um ramal do transportador de roletes Hytrol pelo qual as caixas podem ser desviadas se for necessário algum tipo de embalagem especial. Mais uma vez, ter essas opções é muito útil quando você é um co-packer, diz Cotty.

O robô Fanuc, acrescenta Cotty, tem funcionado sem falhas desde sua chegada em 2007. Uma mudança feita recentemente foi no efetor final, acrescenta ele, onde o plenum de vácuo foi trocado. Agora, em seu lugar está algo chamado The Squid, uma ferramenta universal de elevação a vácuo da Vacuforce que possui uma tecnologia de válvula de fechamento automático que permite que as ventosas a vácuo individuais se fechem automaticamente se não estiverem vedadas contra a carga que está sendo manuseada. Portanto, se algumas das 120 ventosas do efetor final não estiverem em contato com o remetente a ser retirado, um flapper dentro das válvulas de cada uma dessas ventosas se fecha para impedir que a poeira entre na válvula. "Fizemos a mudança há cerca de três meses e não tivemos nenhum problema com o vácuo desde então", observa Cotty. "Antes, tínhamos problemas de vácuo relacionados à poeira a cada semana, aproximadamente."

A nova linha é concluída com uma empacotadora automática da Phoenix Wrappers.

De pé no robô nº 12 e olhando para trás, para as outras 11 células robóticas, enquanto elas realizam suas atividades de forma suave e automática, Cotty está claramente satisfeito com o resultado desse projeto ambicioso e de capital intensivo. "Essa linha dá continuidade ao nosso compromisso de oferecer alternativas automatizadas de embalagem de baixo custo aos nossos clientes", diz Cotty. "É uma tecnologia muito avançada."

Poderia ser o eufemismo da década.