5 Проблемы вторичной упаковки в индустрии производства снэков

Наша любовь к закускам не изменилась, но способы их упаковки и распространения постоянно эволюционируют в соответствии со спросом и предпочтениями потребителей. Вторичная упаковка является неотъемлемой частью гигиены и качества, обеспечивая безопасность наших любимых чипсов и шоколадных батончиков. Она играет решающую роль в брендинге и повышает привлекательность на полках, убеждая покупателей предпочесть один продукт другому.

Однако процесс вторичной упаковки снеков сопряжен с трудностями, которые производители и поставщики должны учитывать для достижения своих стратегических целей. От управления растущим количеством SKU до оптимального использования ограниченной площади - все эти проблемы трудно, но не невозможно преодолеть.

Давайте разберемся в некоторых наиболее распространенных проблемах, влияющих на индустрию снэков, и рассмотрим различные решения для оптимизации операций по вторичной упаковке для устойчивого роста в условиях жесткой конкуренции на полке.

1) Слишком много SKU

Проблемы

В следующий раз, когда вы пойдете в продуктовый или круглосуточный магазин, обратите внимание на широкий ассортимент продуктов в отделе закусок. У каждого продукта есть свои вкусовые варианты, размеры и требования к упаковке, особенно с учетом растущей популярности мультипаков, о которых мы расскажем ниже.

Другие факторы, которые могут увеличить сложность вторичной упаковки в определенный момент времени, включают сезонные предпочтения и стили, нестандартные размеры упаковки для новых и существующих продуктов, а также внедрение более экологичных упаковочных материалов.

Кроме того, консолидация рынка увеличила количество SKU и повысила сложность задач для производителей и соупаковщиков. Утром вы можете работать с продукцией для нашей собственной частной марки, а вечером - с совершенно другой для клиента, с которым вы сотрудничаете.

Решения

Если в процессе вторичной упаковки вы в основном полагаетесь на ручную упаковку, вы должны обучить своих упаковщиков делать все возможное для размещения и управления всеми этими SKU. Это, конечно, потребует обширного обучения и ресурсов, и это особенно трудно сделать, поскольку удержания персонала, занимающегося ручной упаковкой, традиционно мало.

Все большее число производителей и совместных упаковщиков прибегают к автоматизации, чтобы управлять множеством SKU с их различными требованиями к упаковке. Автоматизация может кардинально изменить процесс вторичной упаковки и помочь вам удовлетворить спрос. Тем не менее, здесь тоже есть свои нюансы, чтобы убедиться, что у вас есть машины, способные работать с различными размерами ящиков и стилями упаковки.

Важно помнить, что вам не нужно переходить от ручного управления к полной автоматизации в рамках одного проекта, а можно осуществлять переход постепенно, по мере роста вашего бизнеса и повышения квалификации вашей команды. Как настоящий партнер, BluePrint Automation может проконсультировать вас по любой производственной задаче или подсказать, какие шаги вы можете предпринять в процессе перехода. Вот несколько рекомендаций, основанных на прошлом опыте клиентов, которые оказались очень успешными:

- Коллатор - отличный первый шаг к автоматизации, если вы только начинаете автоматизацию или имеете ограниченный бюджет и хотите сохранить ручные упаковочные линии. Наш Collator 200 - это недорогая полуавтоматическая машина, которая может поднимать пакеты, чтобы представить их в вертикальном формате для человека-упаковщика, который будет упаковывать их в ящик. Это сразу же повысит производительность и гибкость вашей линии, так как позволит отказаться от использования столов для упаковки и сократит время работы упаковщиков.

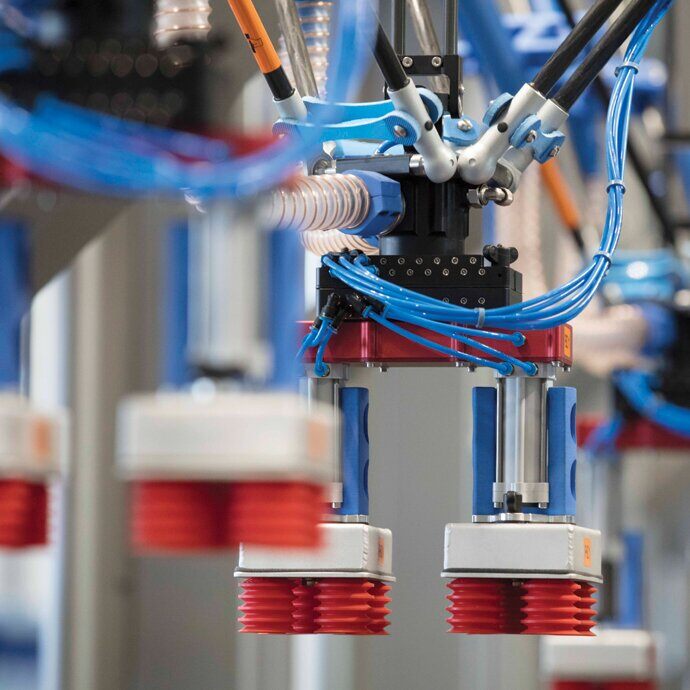

- По мере освоения автоматизации вы сможете повысить скорость и точность процесса вторичной упаковки. Например, Spider 200 является отличным промежуточным шагом на пути к полной автоматизации. Он оснащен нашими высокоскоростными системами свертывания и имеет возможность "на лету" подбирать и размещать различные SKU.

- Кроме того, мы постоянно изучаем возможности сделать наши полностью автоматизированные системы самыми гибкими в отрасли, расширяя минимальный и максимальный диапазоны оборудования для работы с большим количеством продуктов и типов упаковки, от семейных пакетов для барбекю до одноразовых пакетов, которые можно взять на ходу в магазине. Это, конечно, более сложное решение, но оно может дать значительные результаты, если вы полностью согласны с автоматизацией. Примером может служить Spider 200i, система "все в одном", которая возводит, загружает и закрывает ваш ящик. Чтобы сделать еще один шаг вперед, вы можете также подумать об интеграции нашей автоматизированной системы распределения и загрузки заготовок для ящиков, чтобы убрать гофрокартон с пола и снизить потенциальную угрозу безопасности.

Добавив скорости, точности и гибкости вашей линии за счет автоматизации, вы сможете обрабатывать большее количество SKU и их различные требования к упаковке.

2) Ограниченное пространство пола

Проблемы

Для ручных и автоматизированных операций по вторичной упаковке большое значение имеет площадь помещения. Ручные процессы требуют значительных трудозатрат для выполнения всех этапов, от возведения коробки до запечатывания полностью упакованного ящика. А многие автоматизированные упаковочные решения требуют значительного пространства для работы, даже если они снижают потребность в рабочей силе.

Еще одна проблема, которая косвенно влияет на площадь помещения, - это совершенствование упаковочных машин. Современные упаковщики работают гораздо быстрее, чем раньше (до 200 пакетов в минуту), и вы не можете накапливать пакеты, поэтому вторичные упаковочные операции должны идти в ногу со временем, даже если площадь помещения ограничена.

Решения

Помните, что не каждое решение подойдет или даже впишется в вашу площадь. Вам следует проконсультироваться с производителем оборудования или интегратором при изменении планировки для размещения нового оборудования.

Одним из преимуществ сотрудничества с BluePrint Automation является то, что в нашей команде продавцов есть инженеры, которые ежедневно работают с клиентами, чтобы создать схему, которая наилучшим образом использует их площадь. Мы проконсультируемся с производителями и поставщиками, чтобы понять, как будет проходить поток продукции, откуда подвозить гофроящики, куда распределять паллеты и т. д.

Мы можем разработать решение, исходя из ваших уникальных потребностей и площади помещения. Например, Gantry 200 разработан специально для предприятий по производству закусок благодаря своей универсальности и небольшой площади. Он может поместиться даже под мезонинами, которые есть на многих предприятиях по производству закусок, при этом аккуратно обрабатывая пакеты с чипсами и другие хрупкие продукты, обычно производимые на предприятиях по производству закусок.

Когда вы решаете проблемы, непосредственно влияющие на площадь помещения, поиск гибкого решения имеет первостепенное значение. Учитывайте свои конкретные потребности и болевые точки, связанные с площадью пола, при поиске оптимального решения для ваших линий.

3) Разнообразные упаковки для закусок

Проблемы

Потребительские предпочтения смещаются в сторону удобства и разнообразия, что стимулирует спрос на мультипаки, предлагающие выбор вкусов закусок в одной упаковке. Хотя эти разнообразные упаковки отвечают потребностям потребителей, они создают логистические проблемы для операций вторичной упаковки. Упаковка нескольких SKU в основной пакет или коробку требует тщательной координации и внимания к деталям.

В прошлом производители и совместные упаковщики полагались на ручных упаковщиков, которые перебирали тысячи пакетов, чтобы найти нужные продукты для сборки разнообразных упаковок, что отнимало много времени и приводило к неправильному подсчету продуктов и другим ошибкам. Старые машины также имеют проблемы, поскольку часто не обладают точностью, необходимой для точного и надежного создания сортовых упаковок.

Решения

Добавление системы технического зрения к роботизированному упаковщику - это проверенный способ оптимизировать процесс сборки многослойных упаковок и создать готовое решение для многослойных упаковок. Одной из наших основных специализаций является интеграция систем технического зрения во многие из наших кейс-упаковщиков для обеспечения точности и аккуратности при сборке многослойных упаковок. Наша серия Spider V оснащена технологией технического зрения, которая может быть запрограммирована на подбор и упаковку выбранных пакетов со снеками в основной пакет или коробку для различных мультипакетов, которые предпочитают потребители.

Мы можем добавить инструменты контроля качества, чтобы обеспечить правильное количество продуктов, форму упаковки и вес для любого мультипака, который проходит через ваш процесс вторичной упаковки. Такой уровень гибкости доступен для любого типа упаковки, который вы предпочитаете.

Например, хотя мастер-пакеты по-прежнему являются наиболее распространенным способом упаковки для мультипакетов, особенно в Европе и Латинской Америке, некоторые компании в США и других странах мира переходят на картонную упаковку по соображениям экологичности. Наши машины достаточно гибкие, чтобы учесть ваши меняющиеся предпочтения в упаковке. Это решение по созданию многослойной упаковки в картонной коробке - отличный пример нашей гибкости.

Если вы все еще ждете желаемых результатов от текущего ручного процесса или устаревшего оборудования, рассмотрите робототехнику, управляемую зрением, как проверенный способ автоматизации сборки мультипаков.

4) Время переналадки и техническое обслуживание

Проблемы

Время переналадки - постоянная проблема в индустрии производства снэков, поскольку вам приходится адаптироваться к меняющимся производственным требованиям и учитывать разнообразные линейки продуктов. Как мы уже отмечали, растущее количество SKU и форматов упаковки усложняет процесс вторичной упаковки снэков, поэтому сокращение времени переналадки имеет решающее значение для обеспечения максимальной производственной и операционной гибкости.

В прошлом время переналадки было долгим и громоздким, требовались тележки для хранения деталей, необходимых для смены рецептов на линии. Эти тележки должны храниться где-то на полу, чтобы их можно было легко достать и избежать дополнительных простоев. Длительные простои снижают общую производительность и эффективность.

Поломка оборудования также может увеличить время простоя, поэтому необходимо иметь машины, которые легко обслуживать всем, кто ими пользуется. Любые машины также нуждаются в защите, чтобы предотвратить проблемы с производительностью из-за попадания в них сыпучих продуктов, пыли и загрязнений.

Решения

Вы можете прямо сейчас реализовать несколько практических стратегий, чтобы сократить время переналадки. Один из способов - пересмотреть свой производственный график, чтобы выяснить, есть ли возможность сгруппировать однотипные производственные операции и сократить количество повторяющихся задач. Другой способ - стандартизировать СОПы и обеспечить обучение всех операторов этим процедурам, чтобы добавить последовательности в ваши процессы. Однако наибольшего эффекта и улучшения вы, скорее всего, добьетесь благодаря модернизации и автоматизации оборудования.

За последнее десятилетие компания BPA стремилась свести к минимуму количество сменных деталей и точек на нашем оборудовании, чтобы сократить время переналадки и уменьшить сложность. Размер и вес сменных деталей, используемых на нашем оборудовании, стали значительно меньше и легче. Техники могут отказаться от тележки и носить все необходимые детали в руках, что позволяет быстрее и эффективнее выполнять переналадку.

Кроме того, мы минимизировали количество платформ управления и их сложность для наших машин, чтобы упростить работу и увеличить количество пользователей. Сделав наши машины более удобными в эксплуатации, мы можем сократить время простоя и зависимость от высококвалифицированного технического персонала при переналадке и общем обслуживании.

При выборе решения для ваших линий упрощение переналадки и технического обслуживания поможет вам сократить время простоя, повысить производительность и доходы. Поинтересуйтесь, насколько просты переналадки для любого оборудования, которое вы планируете добавить в свою линию.

Кроме того, независимо от того, инвестируете ли вы в новое оборудование или придерживаетесь старых систем, соблюдайте установленный график технического обслуживания и очистки и проводите ремонт как можно скорее, чтобы избежать длительных и дорогостоящих простоев. Одним из способов облегчения уборки является установка крышек на наши машины для предотвращения скопления пыли и попадания в них сыпучих продуктов.

5) Поддоны, готовые к демонстрации

Проблемы

Поддоны с витринами (DRP) предназначены для упрощения процессов распаковки и пополнения запасов продукции в больших и клубных магазинах, поскольку товары упаковываются для удобства доступа и демонстрации. После изготовления в распределительном центре DRP можно перенести в торговый зал. Они часто имеют заметный брендинг, привлекающий внимание покупателей и способствующий импульсным покупкам с любой стороны витрины.

Однако самой большой проблемой при использовании DRP является их сборка в торговом зале перед распределением, поскольку этот процесс в значительной степени выполняется вручную и требует много времени и места. Традиционно это было необходимой статьей расходов для производителей, но популярность DRP продолжает расти по причинам, о которых мы уже говорили: они упрощают многие процессы распаковки и пополнения запасов на уровне магазина и повышают наглядность продукции для покупателей.

Решения

Сокращение ручного труда необходимо по мере того, как все больше магазинов запрашивают DRP для повышения эффективности операций и маркетинга. Оптимизация процессов и расписания с учетом DRP поможет, но поиск альтернативного способа создания витрины в стиле DRP, скорее всего, даст наилучшие результаты.

Компания BPA нашла способ автоматизировать этот процесс. Используя штабелированные трехсторонние коробки-витрины, производители могут воспроизвести традиционную DRP, автоматизировав при этом процесс сборки, что значительно экономит время, пространство и ресурсы. Мы используем наш Gantry 300, который может работать как в вертикальном, так и в горизонтальном положении, чтобы облегчить процесс сборки таких витрин.

Если вы рассматриваете варианты запуска DRP на своем предприятии, это может быть подходящим вариантом. Даже если сейчас не самое подходящее время для автоматизированного решения, мы можем проконсультировать вас по другим методам и вариантам упаковки, чтобы поддержать спрос на DRP.

Завершение

Индустрия производства снэков постоянно меняется, появляются новые продукты и упаковки, отвечающие предпочтениям потребителей, тенденциям развития отрасли и технологическим достижениям. Автоматизация позволила решить многие проблемы, с которыми сталкивается индустрия производства снэков, однако существует множество вариантов.

Мы можем разработать решение, отвечающее вашим уникальным потребностям, если вы ищете способы автоматизации процесса вторичной упаковки. Давайте работать вместе и изучать бесконечные возможности для увеличения скорости, повышения гибкости и выделения в вашей отрасли. Свяжитесь с нами сегодня, чтобы начать работу.