投资食品加工厂机器人技术前的注意事项

机器人可以显著提高效率,从而彻底改变食品和饮料制造业。

它们可以执行从包装到产品处理等各种任务。它们还可以帮助消除不卫生条件,这也是食品和饮料生产商非常关注的问题。

食品加工公司正在越来越多地使用机器人来补充 协作工作中的人工 。这有助于公司

- 保持利润率、

- 提高生产率/效率

- 减少劳动力的工作量。

在考虑社会距离和工人安全时,机器人技术已被证明是一个重要方面。及早采用机器人技术可能会成为企业生存还是倒闭的决定性因素。

食品生产中的机器人技术主要用于生产线末端的任务,包括码垛、包装和堆垛。在实际食品生产领域的应用潜力正在缓慢增长。

制造商们正在制造更加注重卫生的设备,以方便整个行业使用自动化。 食品安全现代化法案》 中的统计数据 表明,食源性疾病的发病率为:每 6人中 就有1 人生病,每 6 人中就有1 人死亡:

- 每 6 人中就有 1 人患病、

- 128,000 人住院,以及

- 每年有 3000 人死亡。

改用机器人技术可以避免这些问题。

不过,在投资大笔资金实现食品加工厂自动化之前,有一些关键事项需要考虑。

1.制定清晰的愿景

做出决定的第一步是了解自己想要什么。根据产品的不同,您应该考虑生产时间、独特需求和不同类型的机器人。

例如,在处理松饼等小件物品时, 装箱机器人 必须非常精确地工作。但对于其他产品,可能就不需要这么高的精度了。

2.雇佣熟练劳动力

培训劳动力需要一定的资金。不过,自动化正变得越来越人性化,使用手册和简单的软件可以简化过渡。

开始使用机器人时,需要仔细编程。但在初始编程后,整个过程都会 很顺利。这是因为机器人会永远记住自己的程序。甚至有可能控制整个生产过程。

3.使用机器人生产多种产品

虽然食品加工自动化可以大大降低污染,但使用相同的机器人加工多个生鲜(裸体)产品可能会带来一定的风险。

交叉污染是可能发生的,必须由熟练工人密切监控。每台设备在每次使用后都必须彻底清洁和消毒,以保持卫生条件。

计划周密的清洁程序和定期检查点将有助于进一步降低交叉污染的几率。

4.确保纸箱包装机的效率

食品包装是机器人技术的重要应用领域之一。 得益于协作机器人技术, 箱体包装 变得更加统一和直接。

通过拾取和放置操作,它们可以比人类更精确地对物品进行分类、对齐和放置。 在您的食品加工系统中引入机器人技术时,包装箱是一个安全的起点。

确保您的 箱子包装解决方案 符合以下要求:

-

根据产品尺寸和容量,可能需要一个以上的机器人,注意空间要求。

-

根据产品的尺寸和形状,为不同产品预先编程机器人。

- 机器人的速度与产品的加工速度必须保持一致。在某些情况下,错位会导致不良后果,如 机器人汉堡翻转器 Flippy 。

5.选择正确的去毛刺工具

最具挑战性的任务之一是为烘焙物品脱模。宽大的平底锅用于烘烤大批量生产的烘焙食品。

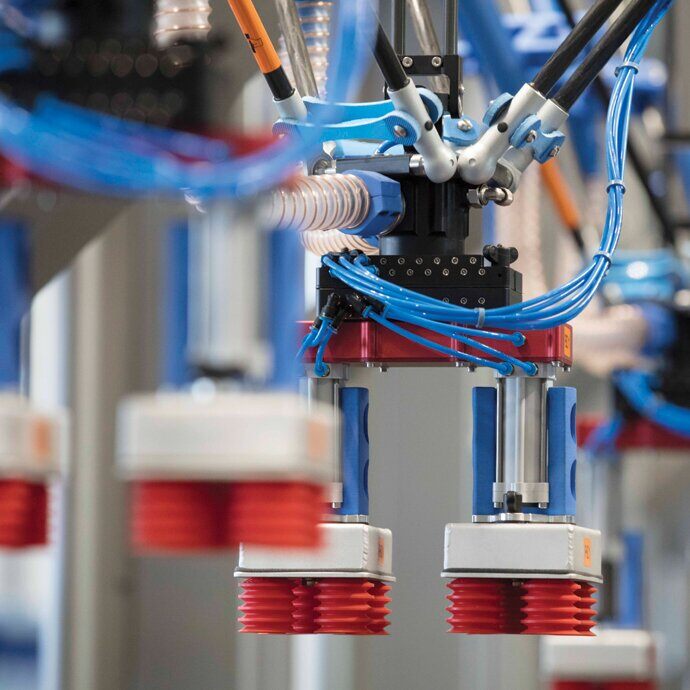

这时,您可以使用机器人技术,因为它们使用精密的取决于工具将物品从平底锅中取出。烘焙食品通过小针或真空保持原位。

在选择合适的依赖工具时,需要考虑的是其末端工具。有多种选择可供选择:

- 真空吸盘

- 钳子

- 手指

- 波纹管

- 磁铁

在投资前,请 研究 最适合您产品的协作机器人。例如 ,如果您的烘焙产品种类繁多(如蛋糕和面包), 可以购买 带真空杯的 包装机 。但是,如果您的产品比较精致(如马卡龙和饼干),则应选择带手指的机器。

6.为机器人安全运行分配空间

安装机器人的一个关键因素是要考虑到它们将占用的空间。

假设一个机器人要执行的任务通常是十个人站在两米范围内完成的。在使用机器人时,您必须考虑机器人与传送带之间的物理距离,以便到达物品并协调它们的行为,确保一致性。

分配空间时的另一个考虑因素是安全。处理过程中可能会发生故障,尽管这种情况很少发生。保护工人的方法有

- 遵守制造商规定的最大工作量准则,例如重量

- 作为预防措施,定期进行检查

- 将所有机器人和自动化机械放置在单独的房间内

- 安装空调,解决过热等常见问题

总之,您需要确保为机器人提供适当的工作条件,避免其系统负担过重。这将保护机器免受磨损。它还能保护工人免受事故伤害。

7. 确保人工和自动化劳动力之间的协作

所有安装的设备都必须与本地网络进行无线或硬线连接。这将有助于控制流程和数据采集。

技术熟练的劳动力在这里就派上用场了,他们可以实时监控流程并预先纠正。成功合作的好处包括

- 减少停机时间

- 减少交叉污染

- 降低因纠正过程而导致设备故障的几率,以及

- 记录数据以实施预测技术

来源: 白色托盘上的棕色和白色纸杯蛋糕照片 - Unsplash 上的免费食品图片

总结

为食品加工厂投资机器人技术必须是一个精心策划的决定。如果使用得当,机器人技术可以提高生产效率,改善利润率。 如果您准备开始实现工厂自动化,请立即联系我们 。